Iida Kalliokoski Silvestre, TaM, asiantuntija, Älykäs rakennettu ympäristö, Lapin ammattikorkeakoulu

Ville Eloranta, insinööri (AMK), asiantuntija, Älykäs rakennettu ympäristö, Lapin ammattikorkeakoulu

Tämä artikkeli edustaa SDG-tavoitetta 9: Kestävää teollisuutta, innovaatioita ja infrastruktuureja

Yrityksille suunnattuja kiertotalousprototyyppejä

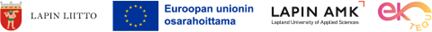

Ketterä ja kiertotalous eivät yleensä ole sanoja, jotka mahtuvat samaan lauseeseen. Kiertotalouden tuominen osaksi yritystoimintaa nähdään helposti ikuisuusprojektina, tulevaisuudessa kurkistavana pakollisena pahana, jossa rahat loppuvat ennen kuin tuloksia on näköpiirissä. Kiertotaloustoimia kuitenkin tehdään jo nyt yrityksissä luontaisena osana liiketoimintaa, tunnistamatta niitä välttämättä kestävän kehityksen toimenpiteiksi. Lapin ammattikorkeakoulun TEQU-tiimi on nopeiden teknologiaprototyyppien avulla onnistunut puhuttelemaan yrityksiä tuomalla perinteistä tutkimus-, kehitys-, ja innovaatiotoimintaa nopeasyklisempaan ja konkreettisempaan suuntaan. Vaikka kestävät arvot ovat läsnä TEQU:n toiminnassa, vahvasti kiertotalouteen liittyvät nopeat prototyypit ovat tiimille uusi aluevaltaus. Artikkelissa käydään läpi tiimin ensimmäisen ketterän kiertotalousprototyypin, ReLogin eli ekologisen välilamellin (kuva 1), teon eri vaiheita.

Kuva 1. Kuva valmiista ReLog-prototyypistä.

Kestävien arvojen mukaisten prototyyppien valmistaminen lappilaisten yritysten ideoista on yksi tapa luoda Lapin ammattikorkeakoulun vastuullisuusohjelman mukaisia ratkaisuja kestävyyshaasteisiin. Yksi korkeakoulun nostama vastuullisuustavoite on YK:n Agenda 2030 -ohjelman mukainen kestävää teollisuutta, innovaatioita ja infrastruktuureja -teema, jonka tavoitteena on muun muassa tehostaa resurssien käyttöä ja lisätä puhtaiden sekä ympäristöystävällisten teknologioiden ja tuotantoprosessien käyttöönottoa.

ReLog sai alkunsa Vaaran Sahan ideasta hyödyntää sahateollisuudessa syntyvää sivuvirtaa osana pidemmälle jalostetun uudenlaisen rakennustuotteen luomista. Protoprosessin aikana valmistettiin ekologinen selluhakkeesta ja ligniinistä valmistettu välilamellilevy. Valmiille ReLog-välilamellille tehtiin vesihöyrynläpäisevyystestaus, jonka avulla voitiin alustavasti arvioida levyn ominaisuuksia ja soveltuvuutta tulevaan tuotteeseen.

ReLog tehtiin osana EKOTEQU-hanketta, joka on Lapin liiton EAKR-rahoitteinen hanke (kuva 2). Hankkeen aikana tehdään kuusi innovatiivista kiertotalouteen tai resurssitehokkuuteen liittyvää prototyyppiä lappilaisten yritysten ajankohtaisista ongelmista ja ideoista.

Kuva 2. Projektin rahoittajat ja toteuttajat.

Sivuvirroista liiketoimintaa Lappiin

Työskentely aloitettiin kartoittamalla yritysten tämänhetkisiä ajatuksia kiertotaloudesta ja selvittämällä Lapin alueen pienivolyymisten sivuvirtojen tilannetta. Kartoitusta varten haastateltiin viittä kiertotalouden parissa eri organisaatioiden projekteissa useiden vuosien ajan työskennellyttä asiantuntijaa, ja haastattelut koostettiin raporttimuotoon. Asiantuntijahaastatteluiden mukaan yritysten kiinnostus kiertotaloutta kohtaan syntyy järkevästä liiketoimintalogiikasta, ja sen uupuessa kiinnostus on vähäistä. Resurssitehokkuus kuitenkin nähdään tärkeänä, ja kiertotaloustoimien jalkauttaminen sivuvirtojen hyödyntämisen kautta on yksi tapa edistää asiaa konkreettisella ja taloudellisella tavalla. Suurteollisuusyrityksillä on suuremmat resurssit ja siten paremmat edellytykset panostaa kiertotalouteen, varsinkin kun tavoitteet toimien osalta ovat usein myös linjassa haettujen säästöjen ja toiminnan tehostamisen kanssa. (Hippinen, Korteniemi, Rautio, Vatanen & Vinblad 2023.)

Asiantuntijahaastatteluissa tuotiin myös esiin, että pienemmissä yrityksissä resurssitehokkuudesta ollaan jo lähtökohtaisesti tarkkoja ja että yritykset ovat taitavia keksimään hyötykäyttöä etenkin omille pienille sivuvirroilleen. Asioita kiertotalouden eteen tehdään luontaisesti, vaikka sitä ei välttämättä tunnisteta kiertotaloudeksi. Usein syntyvien sivuvirtojen määrät voivat olla kuitenkin niin pieniä, ettei selkeää liiketoimintalogiikkaa niiden hyödyntämiselle löydy. Kiertotalouteen tai sivuvirtoihin liittyvät innovaatiot saattavat parhaillaan olla kaupallisesti kiinnostavia, ja ratkaisujen tuotteistaminen ja palvelullistaminen voivatkin tarjota yrityksille mielenkiintoisia ratkaisuja tulevaisuudessa. (Hippinen ym. 2023.)

Rakennusalalla syntyy runsaasti hyödyntämättömiä sivuvirtoja, joista suurin osa nähdään edelleen jätteenä. Eniten rakennusjätettä syntyy korjaus- ja purkurakentamisessa, ja jotta jatkohyödyntäminen toteutuisi, työ vaatisi ulkopuolisia toimijoita, toimitusverkostojen rakentamista, välivarastointia ja toimivaa liiketoimintalogiikkaa. Rakennusjätteen tehokas käsittely tulisi aloittaa jo sen syntypaikalla. Tällä hetkellä sivuvirtana syntyvä puutavara käytetään pääosin energiantuotannossa. Lisäksi rakennustuotteissa hyödynnetään sivuvirtoja käyttämällä esimerkiksi geopolymeerejä ja vanhoja villatuotteita betonin ja muovin valmistuksessa. (Hippinen ym. 2023.)

Lastua ja palkkia

ReLog-prototyyppi on puuteollisuuden sivuvirrasta valmistettu paksu välilamellilevy, jonka tavoitteena on korvata hirsiaihiossa käytettävän neitseellisen puun määrää. Vaaran Saha, jolta idea ekologiselle välilamellille saatiin, toimii Tervolassa. Vaara-konserni valmistaa sahatavaran lisäksi Vaaran Palkin puolella painumatonta hirsiaihiota. Painumaton hirsi on lamellihirsi, jossa painauma minimoidaan rakenteellisesti yhden tai useamman pystylamellin avulla (Mylly 2022, 276).

Vaaran Sahan sivuvirroista välilamellin valmistamisessa voitaisiin hyödyntää sellu- tai kuivahaketta, puun kuorta, kutteria tai sahanpurua. Välilamelli ei tulisi toimimaan painumattomassa hirsiaihiossa kantavana elementtinä, mutta sen tulisi kuitenkin olla tarpeeksi jämäkkä kestämään profiiliin ajon, liimaukset ja muun työstön aihiota valmistaessa. Yritys oli myös kiinnostunut tutkimaan tarkemmin lamellin ominaisuuksia esimerkiksi vesihöyrynläpäisevyyden suhteen.

Perinteinen lastulevy valmistetaan puuraaka-aineesta, liimasta, liimahartsiin lisättävästä vedestä, vahasta, kovettimesta ja ureasta. Puuraaka-aineina käytetään perinteisesti sahateollisuudesta syntyvää sahanpurua sekä vaneriteollisuudesta syntyvää haketta. Puuainesta lastulevyn rakenteessa on noin 85 %. Lastulevyt liimataan käyttökohteesta ja tuotantomenetelmästä riippuen ureaformaldehydihartsilla (UF) tai melamiiniureaformaldehydihartsilla (MUF). (Varis 2017, 204, 239–240.) Koska välilamellista haluttiin mahdollisimman ekologinen, sideaineeksi valittiin liiman sijasta selluteollisuuden sivuvirtana syntyvä ligniini, jota kutsutaan luonnon omaksi sideaineeksi.

Prototyypin valmistus

ReLogin toteutettavuutta arvioitiin ennakkoon nopealla esiselvityksellä, jonka jälkeen se valmistettiin kahden kuukauden aikajänteellä. Ensimmäinen kuukausi sisälsi erityisesti sivuvirtamateriaaleihin sekä ligniiniin ja sen käyttöön liittyvää kartoitusta. Lisäksi tutustuttiin puulevyjen valmistusmenetelmiin, kartoitettiin valmistukseen ja tutkimukseen tarvittavia laitteistoja, tehtiin vaadittavia hankintoja sekä suunniteltiin ja testattiin prosessin eri vaiheita. Työvaiheiden suunnittelussa sovellettiin lastulevyteollisuudessa ja koelevyjen valmistuksessa perinteisesti käytettyjä menetelmiä ja arvoja.

Lastulevyn valmistus vaati sekä lämpöä että painetta (Varis 2017, 200), mikä asetti vaatimuksensa prototypoinnille. Rovaniemen lähialueilta ei löytynyt tarpeeksi korkeaan lämpötilaan lämpeävää puristinta, minkä vuoksi prototyyppiä varten suunniteltiin ja valmistettiin lämmitettävä puristusmuotti. Kaksiosainen metallimuotti sisälsi alaosan, johon materiaalisekoite kaadettiin, ja painimena käytettävän yläosan. Muotti tilattiin paikalliselta toimijalta mitoissaan, minkä jälkeen kuumaelementit kiinnitettiin muottiin. Elementtien lämmitystä varten Lapin ammattikorkeakoulun Kemin kampukselta saatiin lainaan kuumalaitteisto.

Toinen kuukausi oli varsinaista prototyypin valmistusta, sisältäen materiaalin esikäsittelyä, muotin lämmitystestauksia ja puristustöitä. Vaaran Sahalta saatiin useampaa sivuvirtaa; puun kuorta, selluhaketta, kuivahaketta ja kutteria. Koelevyjen valmistuksessa päädyttiin käyttämään tasalaatuisinta materiaalia eli sellu- ja kuivahaketta murskattuna 8 mm palakokoon. Saatujen puumateriaalien lähtökosteus mitattiin, minkä jälkeen materiaali kuivattiin ja murskattiin. Materiaaliseos valmistettiin sekoittamalla puumurskaa, vettä ja ligniiniä ruiskun ja koneellisen sekoituksen avulla. Valmiista materiaaliseoksesta otettiin näyte seoksen kosteuden mittausta varten.

Puristustyöt aloitettiin voitelemalla muotti silikonirasvalla, minkä jälkeen muottia lämmitettiin 1–2 tunnin ajan. Lämmitystä tehostettiin sijoittamalla paininosa muotin sisälle lämmityksen ajaksi ja käyttämällä eristevillaa lämmityselementtien ja muotin päällä. Muotin kuumettua tavoiteltuun 200 °C lämpötilaan materiaalisekoite kaadettiin, samalla tasoitellen, muotin sisälle. Kansiosa siirrettiin takaisin paikalleen ja koelevy puristettiin pitäen puristuspainetta 8–20 minuutin ajan koelevystä riippuen. Puristimen mittarivirheen vuoksi paineiden osalta käytetyt arvot eivät ole luotettavia, mutta arvioitu paine 500 x 300 mm kokoisille koelevyille oli 40 ja 170 baarin välillä. Käytetyn puristimen männän halkaisija oli 109 mm. Paineen poiston jälkeen painimena käytetty kansiosa kohosi eli levy palautui tavoitellusta materiaalitiheydestä ja puristusajasta riippuen jonkun verran. Koelevyjen valmistusprosessi on nähtävillä kuvassa 3.

Kuva 3. Koelevyjen valmistusprosessi eri vaihein kuvattuna.

Kuva 3. Koelevyjen valmistusprosessi eri vaihein kuvattuna.

Viidestä valmistetusta koelevystä viimeiset kaksi olivat kokonaisia ja ehjiä muotista poiston jälkeen (kuva 4). Jokaisen puristuspäivän jälkeen reflektoitiin aiempien päivien töitä ja kehitettiin koelevyn reseptiikkaa ja valmistustapaa paremmaksi. Jäähdytys osoittautui kokeilujen aikana tärkeimmäksi tekijäksi koelevyn onnistumisen kannalta. Kolme ensimmäistä levyä poistettiin heti puristuksen jälkeen kuumasta muotista, kun taas kaksi viimeistä levyä poistettiin vasta muotin ja levyn jäähdyttyä vähintään yön yli. Koelevyt saavuttivat lopullisen lujuutensa vasta jäähdyttyään.

Kuva 4. Valmiit koelevyt.

Lastulevyn ominaisuuksiin voidaan valmistusprosessin aikana vaikuttaa merkittävästi erilaisin prosessisäädöin. Valmiin levyn lujuuteen vaikuttaa mm. ominaispaino, kosteuspitoisuus, lastujen koko ja muoto, mittasuhteet, käytetty liima sekä kuumapuristimen sulkeutumisnopeus. (Varis 2017, 203.) Kaikissa koelevyissä käytettiin samaa puuainesta, mutta kuivatun puuaineksen kosteus, tavoitetiheys levylle ja siten käytetyn aineksen määrä, ligniinin ja veden määrä suhteessa puuainekseen ja puristustyössä käytetyt parametrit vaihtelivat. Kuumapuristuksen kestoa pidennettiin prosessin aikana, mikä näytti vaikuttavan positiivisesti levyn rakenteeseen. Onnistuneemmissa levyissä myös käytettiin enemmän ligniiniä. Tulisi kuitenkin tutkia vielä erikseen, oliko ligniinin lisäämisellä vaikutusta lopulliseen lujuuteen ilman muita tehtyjä prosessisäätöjä.

Vesihöyrynläpäisevyysominaisuuksien testaus

Tutkimuskysymyksenä prototyyppiä aloittaessa oli, vastaako ligniinilevy neitseellistä puuta vesihöyrynläpäisevyydeltään, ja sitä testattiin standardin SFS-EN ISO 12572:2016 mukaisesti. Testin mahdollistavana ilmiönä toimii vesihöyryn paine-ero näytteen molemmilla puolilla (SFS-EN ISO 12572:2016, 17), ja paine-ero pyrkii aina tasoittumaan suuremmasta pienempään päin. Luomalla erilaiset kosteusolosuhteet näytteen eri puolille vesihöyry pyrkii näytteen läpi, jolloin siirtyneen vesihöyryn massa voidaan punnita ja laskea massanmuutosnopeus aikayksikköä kohden.

Standardin mukaisesti testaus voidaan tehdä joko kuiva- tai märkäkuppikokeena. Kuivakuppikokeessa koekupin sisään laitetaan kuivausainetta, ja höyryn virtauksen suunta on ulkoa kuppiin päin. Märkäkuppikokeessa kupin sisään laitetaan kylläistä vesiliuosta, ja höyryn virtauksen suunta on kupin sisältä ulospäin. (SFS-EN ISO 12572:2016, 8.) Testimenetelmäksi valikoitui kuivakuppikoe sen helpomman toteutettavuuden ja tarvikkeiden saatavuuden perusteella.

Testausta lähdettiin toteuttamaan perehtymällä aluksi standardiin. Perehtymisen jälkeen valittiin soveltuva testikammio, koekuppien materiaali, olosuhteiden ylläpitoon tarvittavat laitteistot ja mittauksiin soveltuvat anturit. Puristetusta levystä sahattiin kiekkonäytteitä, jotka liimattiin kiinni akryylikuppeihin, joiden pohjalla oli kuvan 5 keskellä esitettyä silikageeliä kuivausaineena. Kupit laitettiin kuvassa 5 vasemmalla näkyvään kammioon, johon oli luotu vakioidut olosuhteet ilmankosteudelle ja lämpötilalle. Kuppeja punnittiin säännöllisesti kuvassa 5 oikealla näkyvällä vaa’alla, jolloin pystyttiin määrittämään, paljonko vesihöyryä oli siirtynyt näytteiden läpi silikageeliin. Punnituksia jatkettiin, kunnes kuppien massanmuutosnopeus oli viitenä peräkkäisenä päivänä stabiili. Stabiilista massanmuutosnopeudesta pystyttiin määrittämään levyn vesihöyrynläpäisevyysominaisuudet.

Testien tuloksena ReLog-levylle saatiin vesihöyrynläpäisevyys δp = 7,510×10−12 kg/(m⋅s⋅Pa). Lastulevyn vastaava luku on 3…7×10−12 kg/(m⋅s⋅Pa) (Varis 2017, 204). Näin ollen voidaan todeta, että ReLog-levyn vesihöyrynläpäisevyys vastaa tavanomaisen lastulevyn vesihöyrynläpäisevyyttä.

Kuva 5. Vesihöyrynläpäisevyystestaus.

Havainnot ja jatkokehitys

ReLog-projektissa prototyypin valmistamisen lisäksi korostui kiertotalousaiheen parissa tehtävä alkukartoitustyö, jossa tutustuttiin kestävän teeman mukaisesti sivuvirtamateriaaliin ja työn kannalta olennaisiin prosesseihin. Projektin ydinvaiheet toteutettiin kuitenkin TEQU:n perinteisen kuukauden protoprosessin mukaisesti ketterästi, monialaisesti ja tiivistä yhteistyötä tehden. Nopea prosessi edesauttaa tiimin tehokasta työskentelyä tietyn aiheen parissa sekä yrityksen sitoutumista selkeän ajanjakson aikana tapahtuvaan yhteistyöhön. Resurssienhallinnan kannalta on kuitenkin tärkeää huolehtia, että toteuttavalle tiimille on varattu tarpeeksi aikaa keskittyä tiiviiseen työskentelyyn protoprosessin ajan.

Ketterässä protoilussa on ensisijaisen tärkeää rajata työ niin, että tulokset voidaan saavuttaa tavoiteajassa. ReLog-prototyypin tapauksessa rajauksen ulkopuolelle jätettiin esimerkiksi lisätestaukset ja vaihtoehtoisten sivuvirtamateriaalien kokeilu. Sen sijaan keskityttiin jatkokehityksen kannalta olennaisimpaan kysymykseen, eli todentamaan, onko sahan sivuvirtaa ja ligniiniä hyödyntäen mahdollista valmistaa ehjää välilamellilevyä. Rajausta voidaan päivittää myös prosessin aikana uusien havaintojen pohjalta. Tämä vaatii kuitenkin hyvää viestintää sekä tiimin sisällä että yhteistyöyrityksen suuntaan.

ReLog-prototyypin valmistusprosessi oli tutkimuksellista työtä ja sisälsi monia prosessisäätöjä ja testauksia, jotta ehjät levyt saatiin valmistettua. Suurin haaste koelevyjen valmistamisessa oli levyjen vaadittava paksuus. Välilamellin tuli olla vähintään 45–50 mm paksu, jotta sitä voitaisiin hyödyntää osana painumatonta hirsiaihiota. Paksussa levyssä lämpö ei levinnyt puristaessa yhtä helposti levyn sisäosiin, mikä vaikutti huomattavasti levyn rakenteeseen. Keskellä ollut puuaines jäi osassa levyistä irtonaiseksi, eli ligniini ei aktivoitunut yhtä hyvin kuin reunoilla, joissa lämpötila oli korkeampi. Lämmön leviämistä koitettiin edesauttaa kokeilujen aikana puristuksen kestoa pidentämällä sekä lisäämällä aineksen kosteutta.

Koelevyissä käytetty aines oli homogeenistä, eli hyödyntämällä eri tavoin käsiteltyä puuainesta eri kohdissa välilamellia levyn ominaisuuksia voitaisiin mahdollisesti parantaa. Käytetty materiaali voisi olla peräisin eri vaiheista sahan prosesseja, sisältää eri kokoon murskattua ainesta tai hyödyntää reseptiikaltaan eri ainesosia tai sekoitussuhteita. Erilaisten sekoitteiden käyttö eri kohdissa levyä voisi myös edesauttaa haasteena ollutta lämmön siirtymistä levyn keskiosiin. Valmistetut koelevyt sisälsivät pelkästään murskattua selluhaketta, vettä ja liiman sijasta käytettyä ligniiniä, eli kovetinaineita ja muita lisäaineita ei prosessin aikana testattu. Jatkokehityksessä levyn ominaisuuksia voitaisiin parantaa testaamalla myös ekologisten kovetin- ja lisäaineiden käyttöä osana levyn reseptiikkaa.

Yhteistyöyritys Vaaran Saha oli tyytyväinen kahden kuukauden aikana saatuihin tuloksiin. Ketterän prototyypin avulla pystyttiin inspiroimaan uuden tuotteen kehitystyötä testaamalla ligniinillä valmistetun välilamellilevyn toteutettavuutta ja potentiaalia. Vesihöyrynläpäisevyyden lisäksi yrityksen näkökulmasta olisi jatkossa kiinnostavaa tutkia myös koelevyn lämmöneristävyyttä. ReLogia jatkokehittäessä seuraavia askeleita voisivat olla levyn reseptiikan ja valmistuksen lisätestaus ja hiominen.

Kuvassa 6 on havainnollistettu ekologista välilamellia osana lopputuotetta, painumatonta hirsiaihiota. ReLog-prototyyppiin voi tutustua paremmin proton omilla sivuilla. ReLog oli TEQU-tiimille kiinnostava projekti, joka vaati uudenlaiseen tutkimusteemaan perehtymistä ja verkostojen hyödyntämistä oikeanlaisen tiedon ja osaamisen löytämiseksi. Erityiskiitokset Ammattiopisto Lappian ja LAB-ammattikorkeakoulun puuteollisuuden kouluttajille puulevyjen valmistukseen liittyvästä tiedosta sekä Lapin ammattikorkeakoulun Uudistuvan teollisuuden -ryhmälle konsultoinnista puristusmuotin valmistukseen ja lämmitykseen liittyen. Kiitokset myös Vaaran Sahalle antoisasta yhteistyöstä ja oivaltavasta protoideasta. Rakennus- ja yhdyskuntatekniikan tiimi protoilee mielellään tulevaisuudessakin uusien lappilaisten rakennusalan tuoteideoiden parissa.

Kuva 6. Havainnekuva valmiista ReLog-koelevystä osana painumatonta hirsiaihiota.

Lähteet

Hippinen, I., Korteniemi, N., Rautio, J., Vatanen, M. & Vinblad, S. 2023. Asiantuntijoiden puhelinhaastattelut 28.–29.11.2023.

Mylly, M. 2022. Teollinen puurakentaminen. Puurakentamisen oppimateriaali ammatilliseen koulutukseen ja teolliseen valmistustoimintaan. Viitattu 10.10.2024 https://www.lappia.fi/wp-content/uploads/2022/03/Teollinen-puurakentaminen-v1.0.pdf.

SFS-EN ISO 12572:2016. Hygrothermal performance of building materials and products. Determination of water vapour transmission properties. Cup method (ISO 12572:2016). Suomen Standardoimisliitto SFS.

Varis, R. 2017. Puulevyteollisuus. Suomen Puuteollisuusinsinöörien Yhdistys ry yhdessä Suomen Sahateollisuusmiesten Yhdistys ry:n kanssa. Porvoo: Kirjakaari Oy.

Asiasanat: ekologisuus, innovaatiot, kiertotalous, ligniini, puuteollisuus, prototyypit