Raimo Ruoppa, DI, erityisasiantuntija, Teollisuus ja luonnonvarat, Arctic Steel and Mining (ASM), Lapin ammattikorkeakoulu

Rauno Toppila, DI, ryhmänvetäjä, Teollisuus ja luonnonvarat, Arctic Steel and Mining (ASM), Lapin ammattikorkeakoulu

Antti Vimpari, levytyömestari EAT, projektisuunnittelija, Teollisuus ja luonnonvarat, Arctic Steel and Mining (ASM), Lapin ammattikorkeakoulu

Taustaa

Lapin ammattikorkeakoulun Arctic Steel and Mining (ASM) tutkimusryhmässä on toimitettu Outokumpu Oy:lle laserleikattuja asiakaspalvelunäytteitä, joihin tähän asti on tehty lasermerkkaus Cajo Technologies Oy:llä Kempeleessä. Tornion Jaloterässtudiolle hankittiin vastikään Cajo Technologiesin toimittama lasermerkkauslaite, jolla voidaan itse suorittaa asiakaspalvelunäytteiden merkkaus. Tämä alentaa kustannuksia ja parantaa näytelevyjen toimituksen logistiikkaa. Laitteella on mahdollista merkata terästä ja eräitä muita metalleja sekä myös eräitä muita materiaaleja. Teräksen merkkauksessa voidaan tuottaa myös erilaisia värejä, mitä perinteisessä lasermerkkauksessa on tehty vähemmän. Myös valokuvien tulostaminen esim. ruostumattoman teräksen pintaan on mahdollista.

Lasermerkkaus

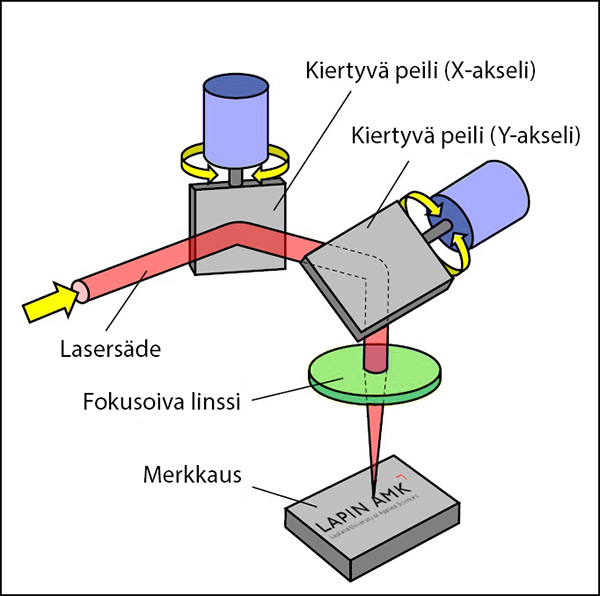

LASER eli “Light Amplification by Stimulated Emission of Radiation” tarkoittaa valoa, jossa kaikki valoaallot ovat samanpituisia ja värähtelevät samassa suunnassa ja samalla taajuudella. Tällaisen valon aikaansaamiseksi on olemassa erilaisia tekniikoita. Lasersäde johdetaan laserlähteestä valokuidun ja/tai peilien avulla linssille ja fokusoidaan esim. metallin pintaan, jolloin saadaan aikaan suuri energiatiheys. Teollisuudessa käytetään suuritehoisia muutamien kilowattien työstölasereita, joilla voidaan leikata lävistäen ja hitsata sulattamalla esim. teräslevyjä sekä merkkauslasereita, joissa teho on edellisiin verrattuna huomattavasti pienempi, tyypillisesti vain korkeintaan muutamia kymmeniä watteja. Merkkauksessa lasersäteellä vaikutetaan ainoastaan merkattavan materiaalin pintakerrokseen materiaalin lämpenemisen ollessa vähäistä. Kuvassa 1. nähdään lasermerkkauksen periaate. Lasersäteellä skannataan pintaa tietokoneella ohjelmoidun kuvion mukaisesti kiertyvien peilien ja linssin avulla jolloin pintaan muodostuu haluttu kuvio.

Kuva 1. Lasermerkkauksen periaate

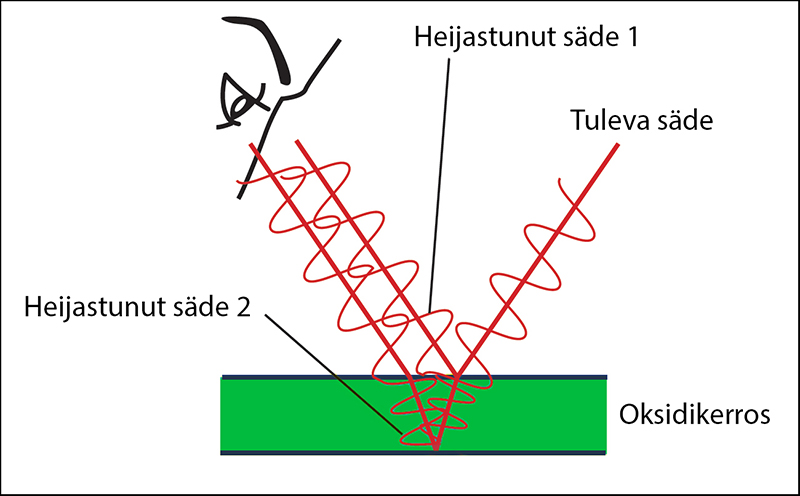

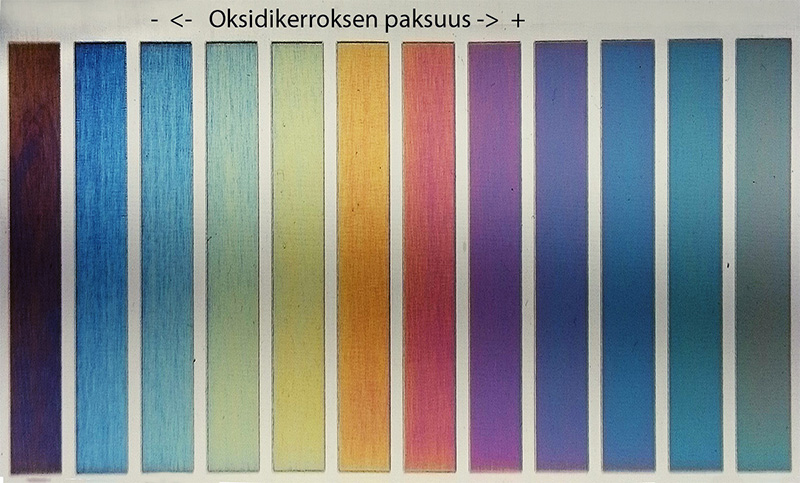

Merkintätekniikoita on erilaisia riippuen merkattavasta materiaalista ja lasertyypistä. Niitä ovat mm. värin muutos, kaiverrus, materiaalin poisto ja päästövärjäys. Päästövärjäystä käytetään mm. rautapohjaisten materiaalien kuten teräksen merkkaukseen. Siinä materiaalin paikallinen lämpeneminen aiheuttaa sen, että pintaan muodostuu oksidikerros ilmassa olevan hapen yhtyessä metalli-ionien kanssa. Oksidikerroksen paksuuteen voidaan vaikuttaa säätämällä esim. lasersäteen tehoa ja nopeutta. Yleisesti ottaen, mitä paksummaksi kerros muodostuu, sitä tummempi merkkausjälki saadaan aikaan, mutta jos lasersäteen teho ja muut parametrit säädetään oikein, saadaan oksidikerros muodostumaan sopivan paksuiseksi, jolloin voidaan havaita pinnassa myös erilaisia värisävyjä. Värisävy riippuu oksidikerroksen paksuudesta ja ilmiö perustuu ns. interferenssi-ilmiöön, jota on havainnollistettu kuvassa 2.

Kuva 2. Värien muodostuminen metallin pintaan interferenssi-ilmiön avulla

Ohuen oksidikalvon omaavan metallin pintaan osuva valonsäde heijastuu pinnasta muodostaen erilaisia värejä. Tämä tapahtuu siten, että valonsäde jakautuu kahtia osan valosta heijastuessa kalvon pinnasta, osan taas taittuessa ja heijastuessa kalvon alla olevan metallin pinnasta kunnes molemmat jälleen yhtyvät. Tällöin samaa aallonpituutta olevat valonsäteet vaikuttavat toisiinsa eli ”interferoivat”. Oksidikerroksen paksuudesta riippuen niiden kulkema matka eroaa, jolloin niiden välillä on ns. vaihe-ero. Eri väreillä on erilainen aallonpituus ja tietyllä aallonpituudella vaihe-ero on sopiva kyseisen värin vahvistumiselle muiden värien vastaavasti heikentyessä. Tällöin pinta heijastaa kyseisen aallonpituuden edustaman värin sävyistä valoa. Kuvassa 3 nähdään ruostumattoman teräksen pintaan laserilla tehtyjä merkkauksia, jossa merkkausparametreja ja sitä kautta oksidikerroksen paksuutta muuttamalla on saatu aikaan erilaisia värisävyjä.

Kuva 3. Laserilla ruostumattoman teräksen pintaan merkattuja värejä

Lapin AMK:n lasermerkkauslaite

Lapin AMK:n Arctic Steel and Mining (ASM) tutkimusryhmään hankitussa lasermerkkauslaitteessa käytetään maksimiteholtaan 20W:n laserlähdettä, jonka aallonpituus on 1080nm. Laitetta ohjataan PC:llä ja ohjelmistolla, jossa merkattavien alueiden suunnittelu ja laserparametrien määrittely tapahtuu. Merkattava kappale sijoitetaan kammioon, joka on suljettu lasersäteeltä suojaavalla lasilla varustetulla turvaovella. Laitteen merkkausalueen koko on 180 x 180 mm, mutta kappaletta siirtämällä ja tekemällä merkkaus useassa vaiheessa, voidaan merkata maksimissaan n. 300 x 300 mm:n kokoisia levyjä. Kuvassa 4 nähdään laite sijoitettuna Jaloterässtudion tiloihin.

Kuva 4. Jaloterässtudion lasermerkkauslaite

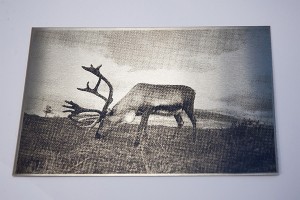

Laite on hankittu leasing sopimuksella Cajo Technologies Oy:ltä Kempeleestä ja se otettiin käyttöön helmikuussa 2016. Lasermerkkauslaitteisto täydentää ASM Tornion palvelukonseptia palvellen pk-yrityksiä ja materiaalin toimittajia mm. CE merkintöjen teossa. Lasermerkkauksen hiilijalanjälki on pieni verrattuna eräisiin muihin merkkaustapoihin edistäen siten myös luonnonvarojen älykästä käyttöä. Kuvissa 5-8 nähdään esimerkkejä Lapin AMK:n laitteella tehdyistä lasermerkkauksista.

Kuva 5. Logon ja tuotetietojen lasermerkkaus Outokummun asiakaspalvelunäytteeseen

Kuva 6. Laserilla merkattuja kylttejä

Kuva 7. Teräksen pintaan laserilla merkattu QR-koodi, jolla voidaan välittää informaatiota

Kuva 8. Teräksen pintaan lasermerkkaamalla tulostettu valokuva

Cajo Technologies Oy on vuonna 2010 perustettu yritys, jonka päätoimipaikka sijaitsee Kempeleessä Pohjois-Suomessa. Suomen lisäksi toimimme tällä hetkellä Ruotsissa ja USA:ssa. Merkintä- ja värikuviointimenetelmäämme ja siihen perustuvia ratkaisuja ovat hyödyntäneet mm. Boliden, Kone, SSAB, Fiskars, Outokumpu ja Konecranes.

Asiasanat: laserlaitteet, oksidit, teräs, hiilidioksidi, hiilijalanjälki